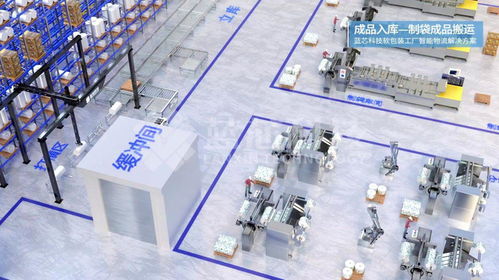

在制造業智能化轉型的浪潮中,軟包裝行業因其產品種類多、訂單批量小、生產流程復雜等特點,對物流效率與精準度提出了更高要求。藍芯科技憑借其深厚的行業洞察與前沿技術積累,為軟包裝工廠量身打造了一套集智能物流解決方案與專業科技中介服務于一體的綜合服務體系,正成為推動行業變革的關鍵力量。

一、 軟包裝工廠的物流痛點與智能化需求

傳統軟包裝工廠的物料、半成品及成品流轉多依賴人工搬運、記錄與調度,普遍存在以下痛點:

- 信息孤島嚴重:從原料入庫、印刷、復合、分切到制袋、檢測、包裝、出庫,各環節數據難以實時互通,生產狀態不透明。

- 物流效率低下:人工搬運勞動強度大,路徑規劃不合理,物料尋找耗時,在制品(WIP)堆積嚴重,影響整體生產效率。

- 錯誤與損耗高:人工操作易導致送錯物料、批次混淆、數據記錄錯誤,且薄膜等原料在搬運過程中易產生劃傷、污染等損耗。

- 管理成本攀升:人力成本持續上漲,對熟練工依賴度高,且缺乏有效的數據支持進行精細化管理和決策優化。

因此,引入自動化、信息化、智能化的物流系統,實現物料精準配送、在制品實時追蹤、倉儲智能管理,已成為軟包裝企業降本增效、提升競爭力的迫切需求。

二、 藍芯科技智能物流解決方案的核心構成

藍芯科技的解決方案以自主移動機器人(AMR)為核心載體,深度融合物聯網(IoT)、人工智能(AI)及大數據技術,構建覆蓋工廠內全流程的智能物流網絡:

- 智能倉儲管理:

- 原料庫:部署AMR實現卷膜等大型原料的自動入庫、出庫及盤點,通過視覺識別技術精準核對物料信息,并與上層WMS/ERP系統無縫對接。

- 線邊倉與緩存區:設置智能動態緩存區,由AMR根據生產計劃,準時、準確地將物料配送至各機臺(如印刷機、復合機、分切機),并回收空卷軸、半成品,減少機臺等待時間。

- 柔性產線物流:

- 工序間銜接:AMR根據MES系統指令,自動在印刷、復合、分切、制袋等工序間轉運半成品,實現生產流程的無人化銜接,大幅縮短物流周期。

- 自適應調度:智能調度系統能夠根據實時生產狀態、設備負荷、訂單優先級,動態規劃AMR的最優任務與路徑,實現多機協同,高效應對插單、急單等柔性生產需求。

- 成品下線與分揀:

- 成品袋自動下線后,由AMR搬運至智能包裝工作站或成品立庫,并可集成自動分揀系統,按訂單、渠道等進行分類碼垛,為高效出庫做好準備。

- 全流程數據可視化:

- 通過部署于AMR及關鍵節點的傳感器,實時采集物流全環節的位置、狀態、數量、時間等數據,并在中央控制平臺進行可視化展示。管理者可一目了然地掌握工廠物流全景,為生產決策、效率分析和持續優化提供數據支撐。

三、 超越技術部署:藍芯科技的科技中介服務價值

藍芯科技深刻理解,一項新技術的成功落地遠不止于硬件和軟件的交付。因此,公司創新性地將“科技中介服務”理念融入整體解決方案,扮演了連接先進技術與實際生產場景的“橋梁”與“賦能者”角色:

- 深度診斷與方案定制:在項目初期,藍芯科技的技術專家團隊會深入工廠現場,進行詳細的流程診斷與數據分析,而非提供“標準化”方案。他們與客戶生產、工藝、IT部門緊密協作,共同設計最貼合其特定工藝流程、廠房布局與投資預算的個性化物流升級藍圖。

- 技術集成與系統對接:作為專業中介,藍芯科技負責協調并實施智能物流系統與客戶現有ERP、MES、WMS等各類信息系統的深度集成,確保數據流暢通無阻,打破信息孤島,實現從訂單到交付的全鏈路數字化管理。

- 持續運維與優化服務:項目上線后,藍芯科技提供長期的運維支持與數據分析服務。通過持續監控系統運行狀態、分析物流效率指標,主動提出流程優化建議,幫助客戶不斷挖掘系統潛力,實現效益的持續增長。

- 知識轉移與人才培養:藍芯科技注重將智能化管理的理念、方法及工具轉移給客戶團隊。通過系統的培訓,賦能客戶員工掌握新系統的操作、維護及基礎數據分析能力,保障系統長期穩定運行,并培育企業自身的數字化人才。

四、 實施成效與未來展望

采用藍芯科技解決方案的軟包裝工廠已取得顯著成效:物流效率提升30%-50%,人工搬運成本大幅降低,物料損耗率顯著下降,訂單交付周期縮短,生產透明度和管理精細化水平邁上新臺階。

隨著5G、數字孿生等技術的成熟,藍芯科技將持續迭代其解決方案,向更廣泛的“智能工廠”領域拓展。其“智能物流解決方案+科技中介服務”的模式,不僅為軟包裝行業,也為更多離散制造行業提供了可復制、可擴展的智能化升級路徑,助力中國制造業在高質量發展的道路上穩步前行。

總而言之,藍芯科技正以其硬核的技術產品與軟性的專業服務雙輪驅動,成為軟包裝工廠乃至更廣制造業領域值得信賴的智能化合作伙伴。